Sistema de elevación para fabricante de hormigón prefabricado

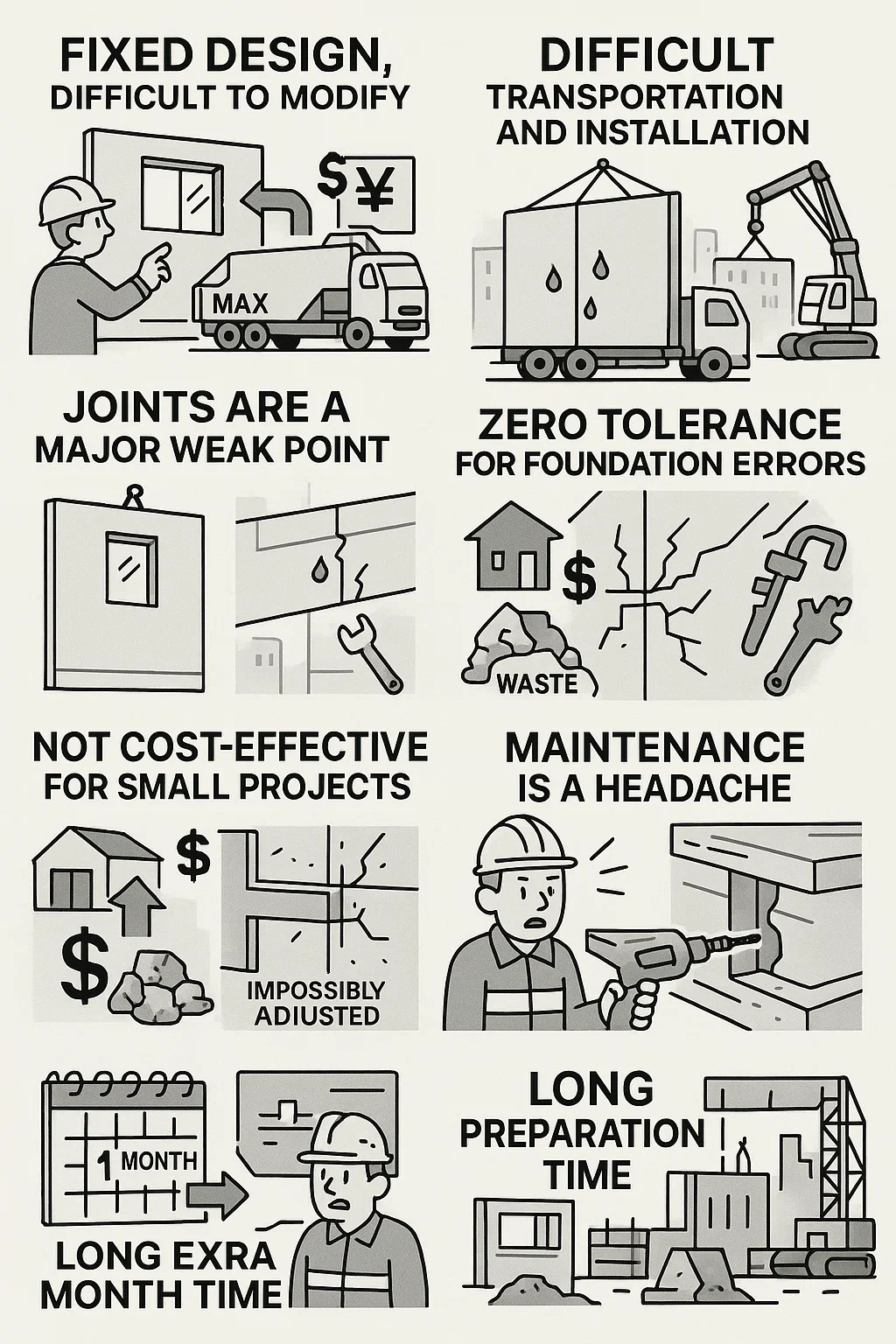

A continuación se presentan algunos inconvenientes comunes de los elementos prefabricados de hormigón en aplicaciones prácticas:

Content

- 1 1. Diseño fijo, difícil de modificar

- 2 2. Transporte e instalación difíciles

- 3 3. Las articulaciones son un punto débil importante

- 4 4. Tolerancia cero para los errores de cimentación

- 5 5. No es rentable para proyectos pequeños

- 6 6. El mantenimiento es un dolor de cabeza

- 7 7. Largo tiempo de preparación

1. Diseño fijo, difícil de modificar

Altos costos de molde: cada molde de acero requiere un moldeo especializado. Si la posición de la ventana se cambia a mitad del proceso de diseño, es posible que sea necesario desechar y rehacer todo el juego de moldes.

Limitaciones estrictas de tamaño: el tamaño máximo de los componentes está limitado por restricciones de transporte (por ejemplo, un camión no puede transportar un panel de pared de 4 metros de ancho), lo que hace imposibles las formas complejas.

2. Transporte e instalación difíciles

Componentes grandes difíciles de mover: las vigas extralargas y los paneles de pared grandes requieren camiones especializados. Los desvíos son necesarios cuando se encuentran restricciones de altura o pasos inferiores, lo que encarece los costos de transporte que los propios materiales.

Grandes requisitos de elevación: ¿Espacio insuficiente para grúas grandes? No se pueden utilizar en callejones estrechos o zonas residenciales antiguas, por lo que es necesario utilizar hormigón moldeado in situ.

3. Las articulaciones son un punto débil importante

Propenso a fugas: las juntas entre los paneles de pared y losas del piso dependen completamente del sellador. Si el sellador envejece o no se aplica correctamente, se producen fugas que requieren cincelado en la pared para su reparación.

Alta resistencia a los terremotos: durante los terremotos, las uniones de los componentes son propensas a agrietarse y desprenderse, lo que representa un mayor riesgo que las estructuras monolíticas moldeadas in situ.

4. Tolerancia cero para los errores de cimentación

La base debe ser precisa: incluso una desviación de 2 cm en los pernos preincrustados hará que toda la columna se desalinee con el orificio, lo que requerirá una ampliación del orificio en el sitio o un nuevo trabajo en fábrica.

La reparación in situ es difícil: si se descubre que las dimensiones de los componentes son incorrectas al llegar, es imposible ajustarlos in situ cortando barras de refuerzo como ocurre con la construcción moldeada in situ.

5. No es rentable para proyectos pequeños

Pequeñas cantidades, precio unitario elevado: ¿Construir simplemente un pequeño almacén? El coste del encofrado por sí solo es un 30% mayor que el del encofrado in situ.

Desperdicio de materiales de desecho: la fábrica generalmente no recicla los desechos de concreto que quedan al cortar componentes de formas irregulares.

6. El mantenimiento es un dolor de cabeza

Si se rompe, se debe reemplazar toda la pieza: si un camión daña una esquina de un muro prefabricado, no se puede reparar localmente; toda la sección debe ser desmantelada y reemplazada.

Tuberías difíciles de modificar: ¿Quiere agregar una tubería de agua a una losa de piso prefabricada? Requiere perforar agujeros y ranuras, lo que podría dañar las barras de refuerzo internas.

7. Largo tiempo de preparación

Ciclo de diseño largo: todos los detalles deben finalizarse antes de que comience la construcción y los planos deben revisarse repetidamente, lo que lleva un mes adicional en comparación con la construcción moldeada in situ.

La estabilidad de la cadena de suministro es crucial: ¿las fábricas funcionan a plena capacidad? Solo espera, perder incluso una tabla paralizará todo el sitio de construcción.